Designed to be an engineer

Engie Fabricom is vandaag dé referentie op het vlak van innovatieve, multitechnische installaties en diensten. De expertise van de groep omvat een brede waaier van disciplines zoals elektriciteit, instrumentatie, mechanica, piping, automatisering en onderhoud.

Een verhaal van diversificatie

Engie Fabricom is vandaag dé referentie op het vlak van innovatieve, multitechnische installaties en diensten. De expertise van de groep omvat een brede waaier van disciplines zoals elektriciteit, instrumentatie, mechanica, piping, automatisering en onderhoud. Een diversificatie die historisch is gegroeid en die hen vandaag extra troeven bezorgt in de sectoren waarin de groep actief is: van infrastructuur, gebouwen, industrie en energie tot olie en gas.

Fabricom wordt in 1946 opgericht als kmo die zich vrijwel uitsluitend op elektrische installaties toelegt. Maar vanaf de jaren ‘50 begint het bedrijf te diversifiëren: de productie en installatie van pijpleidingen, masten voor hoogspanningslijnen, kerncentrales en modules van gasterminals zorgen voor een grote groei. Vanaf 1980 begint de groep aan een Europese veroveringstocht met nieuwe technologieën zoals productieautomatisering, netwerken, glasvezel, composietmaterialen en beveiligingsinstallaties.

Vandaag is Engie Fabricom - de aangepaste naam kwam er in 2012 - dé toonaangevende Europese expert op het vlak van technische installaties. Als onderdeel van de Energy Services van GDF SUEZ bundelt Engie Fabricom een brede waaier van multidisciplinaire competenties. Die vertaalt ze met meer dan 5.000 medewerkers in totaaloplossingen voor de grootste klanten uit diverse sectoren. Op het vlak van industriële automatisering en ICT speelt de afdeling Process Solutions een sleutelrol. Met in België alleen al 150 engineers die dagelijks instaan voor een full service: van conceptueel design en gedetailleerde engineering tot projectrealisatie en services met een 24/7 stand-by dienst.

Gert Thys, Business Development Manager: "Process Solutions in België is verdeeld in North en South. In de noordelijke afdeling stellen we 80 engineers tewerk - verspreid over onze vestigingen in Genk en Zwijndrecht, nabij Antwerpen. Daar ontwikkelen we oplossingen voor automotive, (kern)energie, farma, machinebouw, food and beverage, productie, logistiek en kranen. Genk concentreert zich vanuit zijn ervaring eerder op discontinue productieprocessen. Zwijndrecht aan de andere kant focust zich meer op klanten met een continu productieproces."

Continu en discontinu

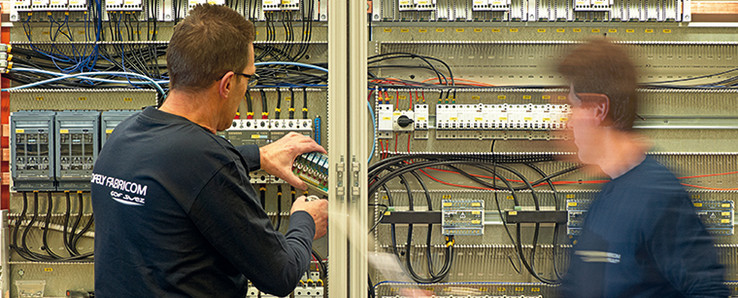

"Continue en discontinue productieprocessen vereisen een totaal andere aanpak," zegt Thierry Monsieur, Section Manager Industrial Automation Genk. "Bij discontinue processen moeten we de projecten realiseren tijdens een stilstand van de productie. Dat betekent dat de deadlines heel kort zijn. Logisch. Een productiestop kost onze klant handenvol geld. Daarom moeten we de stilstand tot een minimum beperken. Dat is ook de reden dat er in Genk een bordenbouwafdeling is. Kwestie van engineering en bordenbouw gelijktijdig te laten lopen en zo de projectrealisatie in te korten. Projecten in de continue industrie verlopen daarentegen planmatiger en kennen een zeer lange en intensieve voorbereidingsperiode. Ze zijn minder hectisch, maar wel onderworpen aan complexere en strengere normen. Dat brengt extra documentatie mee."

Kruisbestuiving

Thierry Monsieur: "Ondanks de aparte aanpak werken Genk en Zwijndrecht nauw samen. In beide engineeringteams zitten competenties die complementair zijn en elkaar versterken. Gevolg: een hoge capaciteit, een continue kruisbestuiving van ideeën én een immense interne kennis. Die intensieve samenwerking trekken we graag door naar de klant. Dat leverde de voorbije jaren een trouwe klantenportefeuille op. Met veel van onze klanten zijn we intussen meegegroeid. Waar we vroeger vooral lokale projecten realiseerden, situeert zich vandaag al 40% van onze projecten buiten België."

Een van de redenen voor die klantentrouw? De unieke positie die de engineer in de projecten inneemt.

De engineer centraal

Gert Thys: "De klant heeft met zijn vaste projectleider een single point of contact. Maar van dag 1 wordt ook de automation engineer bij het project betrokken en is hij er mede-eigenaar van. Naast het directe klantencontact, werkt hij intens samen met andere afdelingen voor de elektrische en mechanische installaties on-site. Ook de hardware engineer is van a tot z betrokken bij het project. Hij is verantwoordelijk voor de volledige hardware engineering, zowel het ontwerp als het informeren van de bordenbouwer. Door deel te nemen aan I/O testen on-site en indienstname kan hij perfect de gevolgen van zijn ontwerp voor de verschillende afdelingen inschatten."

Kwaliteit als handelsmerk

Die intensieve samenwerking tussen klant, projectleider en engineers verhoogt uiteraard ook de kwaliteit. Gert Thys vervolgt: "Kwaliteit is ons handelsmerk. Het is niet alleen een vereiste van onze klanten, het is ook belangrijk voor onszelf. In veel gevallen zorgen we na de realisatie van de projecten namelijk ook voor het PLC-onderhoud van de installaties. Onze core business zijn nu eenmaal de technische installaties van de klant. Wij moeten hem ontzorgen, zodat hij zich op zijn kernactiviteit kan focussen: de productie."

Grote jobtevredenheid

De centrale positie van de engineers heeft ook een positief effect op ... de engineers zelf. Thierry Monsieur: "De vlakke organisatiestructuur, korte communicatielijnen, variatie in het werk, directe betrokkenheid ... Ze vertalen zich in een hoge jobtevredenheid. Hierdoor hebben we weinig verloop. Een bijkomende reden van onze goede retentie, is dat we intensief investeren in kennis én ... in de optimale tools voor de uitoefening van hun job."

Een van die ondersteunende systemen is EPLAN. "Omdat wij onze hardware-engineers van minuut 1 bij de projecten betrekken, is EPLAN een belangrijk werkinstrument," zegt Thierry Monsieur. "Vanaf de beginfase worden de technische installaties in EPLAN uitgewerkt. Zo wordt EPLAN ingezet vanaf de basic engineering tot en met de finale documentatie."

En dat is nog niet alles. Hoewel Engie Fabricom van al haar engineers een all-round kennis verwacht, dringt ze toch aan op 1 specifieke specialisatie. Gert Thys: "Om deze kennis en kwaliteit te valideren, streven we ernaar om EPLAN Certified Company te zijn. Daarom is het belangrijk dat we over de nodige EPLAN Certified Engineers beschikken. Onze interne EPLAN-werkgroep is een ideaal platform om die kennis met andere collega’s te delen. Daarnaast waakt de groep over de interne EPLAN-standaard en de implementatie van EPLAN-technologieën zoals EPLAN Electric P8, EPLAN Pro Panel en EPLAN Engineering Center One."

"EPLAN ondersteunt deze kennisdeling. We merken dat ook andere Engie Fabricom-afdelingen aansluiting vinden bij deze werkgroep. Engie Fabricom telt dan ook meer dan 200 getrainde EPLAN gebruikers die dagelijks meer dan 50 EPLAN-licenties inzetten."

Guy Willems, EPLAN Strategic Account Manager voor Engie Fabricom

"Ik merk dat het EPLAN Certified Engineer-traject onze engineers extra motiveert. Voor ons bedrijf is dat een erkenning van de jarenlange investering in mensen en professionele tools."

Gert Thys, Business Development Manager Engie Fabricom Process Solutions

"Door de jarenlange ervaring van onze hardware-engineers met EPLAN, wordt het systeem intensief gebruikt. Vanaf de basic engineering tot en met de detailuitwerking."

Thierry Monsieur, Section Manager Engie Fabricom Process Solutions