Naar maximale transparantie in documentatie in een hoogtechnologische omgeving

In 2000 bundelden Chevron Corporation en Phillips Petroleum Company, nu Phillips 66, de krachten in een joint-venture.

In 2000 bundelden Chevron Corporation en Phillips Petroleum Company, nu Phillips 66, de krachten in een joint-venture. Chevron Phillips Chemical Company LLC groeide uit tot een van de topproducenten in ethyleen, polyethyleen, aromaten, styreen en specialty chemicals zoals mercaptanen. Die worden onder andere geproduceerd in hun Europese tak in het Belgisch-Limburgse Tessenderlo. Samen met het hoofdkantoor in Overijse, een vestiging in Beringen en een compounding afdeling in de haven van Antwerpen produceert Chevron Phillips Chemicals International N.V. in Tessenderlo dertig types mercaptanen. De eindproducten - bestemd voor nichemarkten wereldwijd - worden geleverd in verschillende productievolumes. Door continue verbeteringsprocessen in de slaagde de plant erin om de oorspronkelijke productiecapaciteit te vervijfvoudigen.Mercaptanen - ook bekend als thiolen - geven door hun zwavelverbinding een extreem sterke geur af. Ze worden daarom onder andere toegevoegd aan aardgas zodat een lek vlug kan gedetecteerd worden. Het spreekt vanzelf dat de productie van deze stoffen alleen kan plaatsvinden onder de strengste veiligheidsnormen.

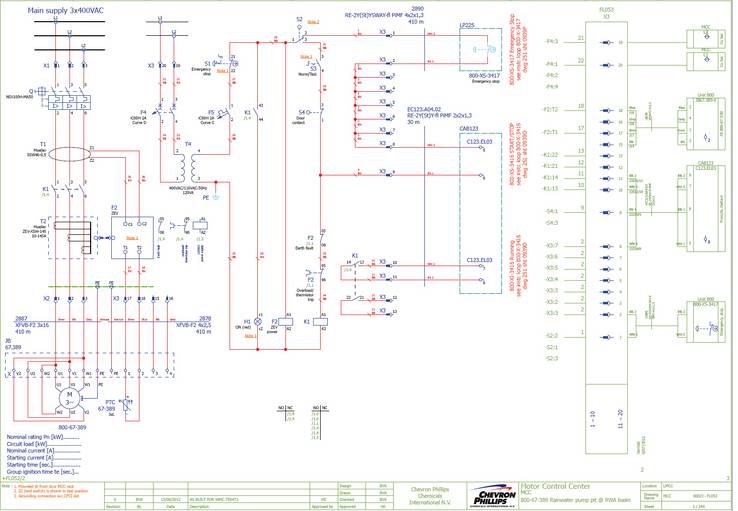

Prioriteit 1: veiligheidHugo Saenen, project/E&I engineer: "Mens en milieu krijgen bij ons de hoogste prioriteit. Daarom hanteren we extreem strenge veiligheidsnormen. We produceren een dertigtal mercaptanen, met runs van anderhalve maand tot vier of vijf maanden. Na elke run moeten we onze installaties omstellen. Een complexe procedure. We verwerken chemische stoffen die een zuiverheid hebben van meer dan 99%. Dat kan alleen met hoogtechnologische installaties. Om de omstellingen goed te laten verlopen, moeten we dan ook ten allen tijde beschikken over de juiste informatie over de actuele instellingen van de installatie."

Prioriteit 2: snelle omschakeltijdenAlles vertrekt vanuit veiligheid. Maar voor een bedrijf dat haar productiecapaciteit de komende jaren gevoelig wil verhogen, zijn snelle omschakeltijden ook essentieel. Hugo Saenen: "De omschakeling verloopt volledig procesgestuurd en geautomatiseerd. Elke inkorting van onze omschakeltijden heeft een directe impact op onze productiecapaciteit. Daarom vinden hier voortdurend nieuwe revamp-projecten plaats. Om de veiligheid van ons personeel te garanderen, moeten onze productie-, onderhouds- en projectmedewerkers op elk moment weten welk gedeelte van de installatie in een projectfase zit en welke onderdelen as built zijn."

Prioriteit 3: strenge industrienormenKomt daarbij dat de industriële normen inzake veiligheid steeds strenger worden. Ook Chevron Phillips moet hier continu op inspelen. Hugo Saenen: "We zitten in een chemische omgeving. Dat betekent dat we aan de hoogste normen moeten voldoen. Zowel op het vlak van elektrische keuringen, herkeuringen als certificaten zoals ATEX ... Een van de belangrijke aandachtspunten hierbij is een transparante ‘as built’-documentatie. Voor het instrumentatiegedeelte hanteerden we al een uitgesproken standaardisering. Voor het elektrotechnische gedeelte ontbrak die nog."

Hoge eisen inzake documentatieDe veiligheid voor medewerkers en milieu garanderen, snellere omsteltijden realiseren, inspelen op normen: het vereist een goede en up-to-date documentatie. Hugo Saenen: "We zochten een applicatie om de standaardisering in onze elektrotechnische documentatie te faciliteren. Zo’n software moest gebruiksvriendelijk zijn, snel implementeerbaar, de data moesten gemakkelijk raadpleegbaar zijn en we moesten heel snel kunnen zoeken op detailniveau. We werken veel met revamp- en optimalisatieprojecten. Dat betekent dat je eenvoudig stukken uit je schema’s moet kunnen halen, aanpassen en weer invoegen. En een helder onderscheid moet kunnen maken tussen ‘as built’- en projectsituaties. Daarom hadden we ook duidelijk nood aan een databasegedreven systeem."

En er waren nog andere eisen. Bart Vanherk van Temco N.V. werkt al jarenlang als project/E&I-engineer op projecten binnen Chevron Phillips: "Chevron Phillips schakelt vaak studiebureaus en installatiebedrijven in. Het was een noodzaak dat iedereen hetzelfde platform kon hanteren en met dezelfde tools kon werken. Zij zochten met andere woorden een applicatie met een grote marktpenetratie. Zo kwamen ze vrij snel bij EPLAN terecht. Door de vele omschakelingen en revamps zijn onze elektrische schema’s heel dynamisch. Het is daarom belangrijk om de projectinformatie en de ‘as built’-schema’s uit elkaar te kunnen houden. EPLAN is heel transparant in haar documentatie. Dat was precies wat ze nodig hadden. Bovendien kunnen ze de applicatie integreren met ons asset management. Zo is er een continue synchronisatie tussen de schema’s en het magazijnbeheer."Via EPLAN beheert Chevron Phillips dus al haar elektrische installaties. Bart Vanherk: "Met de viewer van EPLAN zijn al deze data ook beschikbaar voor de engineers ‘in the field’. Bovendien beantwoordt de software aan de meest recente IT-normen - een vereiste van de IT-afdeling - én ondersteunt ze maximaal de workflow tussen de afdelingen, contractors en studiebureaus."

Elektrische standaard in EPLANOm de uitwisseling van projectinformatie met de nodige externe partners te bevorderen, ontwikkelde Chevron Phillips een elektrische standaard in EPLAN. Hugo Saenen: "We wilden de garantie op een vlotte data-uitwisseling met al onze project-stakeholders. Om dit te realiseren deden we een beroep op de consultants van EPLAN: van implementatie en start-up tot standaardisering en training van onze medewerkers. Het resultaat is een totaal geïntegreerd systeem dat onze documentmanagement efficiënter maakt bij alle revamp-projecten. Zij zijn ervan overtuigd dat EPLAN bijdraagt tot de succesvolle realisatie van de doelstellingen van onze E&I-afdeling: op elk moment de juiste documentatie beschikbaar stellen aan de hele plant. Met als hoofddoelstelling: een optimale veiligheid garanderen voor al onze medewerkers en het milieu."